Định nghĩa

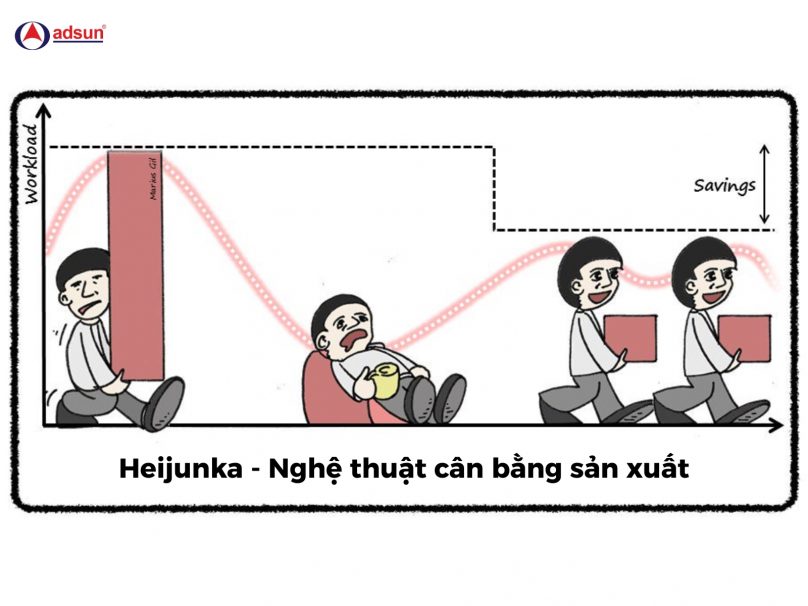

“Heijunka là gì?” – Đây là một khái niệm trong sản xuất Lean, xuất phát từ tiếng Nhật (平準化), có nghĩa là cân bằng sản xuất hoặc san phẳng sản lượng.

Nói đơn giản, nó là kỹ thuật phân bổ đều khối lượng và loại sản phẩm sản xuất theo thời gian, nhằm giảm sự biến động, hạn chế lãng phí và tối ưu hóa quy trình.

Thay vì sản xuất ồ ạt một loại sản phẩm và sau đó chuyển sang loại khác (gây tồn kho hoặc ngừng sản xuất), heijunka giúp doanh nghiệp sản xuất đa dạng sản phẩm một cách đều đặn, linh hoạt hơn theo đúng nhu cầu khách hàng.

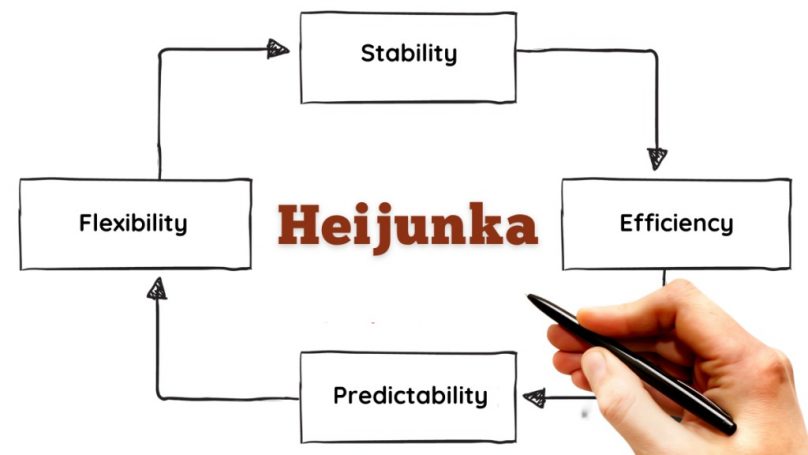

Bốn yếu tố chính gồm:

- Stability (Ổn định): Duy trì sự ổn định trong sản xuất.

- Efficiency (Hiệu quả): Nâng cao hiệu suất làm việc.

- Predictability (Dự đoán được): Sản xuất có thể dự báo dễ dàng.

- Flexibility (Linh hoạt): Dễ dàng thích ứng với thay đổi.

Thay vì sản xuất hàng loạt như Ford Motor thời kỳ đầu, Toyota đã áp dụng kỹ thuật này nhằm tránh các vấn đề như mura (biến động), muri (quá tải) và muda (lãng phí).

Cân bằng sản xuất theo Số lượng

Trong phương pháp này, thay vì đáp ứng các đơn đặt hàng theo trình tự, sản xuất sẽ được san đều. Ví dụ, một nhà sản xuất mũ nhận 500 đơn mỗi tuần sẽ chia đều sản xuất khoảng 100 chiếc mỗi ngày, tạo sự ổn định.

Phương pháp này dù tăng hàng tồn kho nhẹ, nhưng bù lại giúp quy trình trơn tru và chuẩn bị tốt cho các đơn hàng lớn.

Kỹ thuật này được Toyota áp dụng ngay cả với thay đổi đơn hàng tức thì, nhờ vào hệ thống andon cảnh báo sản xuất tại chỗ, giúp nhanh chóng điều chỉnh kế hoạch.

Cân bằng sản xuất theo Loại

Với nhiều mẫu mã, phương pháp tổ chức sản xuất xen kẽ, thay vì từng loại một. Ví dụ: thay vì AAAAABBBCCDD, lịch trình sẽ là AABCDAABCDAB.

Việc này tăng hiệu quả đổi chuyền và đảm bảo linh hoạt trước thay đổi nhu cầu, giúp giảm đáng kể lãng phí so với phương pháp sản xuất hàng loạt thông thường.

Toyota USA thậm chí còn cho phép đại lý thay đổi cấu hình sản phẩm ngay từ sàn bán hàng, nhờ áp dụng lịch trình heijunka hiệu quả.

Heijunka đáp ứng nhu cầu sản xuất

Theo chuyên gia Lean Michael Ballé, phương pháp này giúp thời gian giao hàng rút ngắn, sản xuất sát nhu cầu thực tế hơn. Do đó, doanh nghiệp có thể duy trì mức linh hoạt cao, dễ dàng điều chỉnh trong mùa cao điểm.

Một phần quan trọng là dành khoảng 10% công suất cho việc đổi chuyền, tăng cường khả năng đáp ứng nhu cầu bất thường. Việc áp dụng heijunka đồng bộ cùng sản xuất tinh gọn giúp doanh nghiệp tối ưu vận hành.

Các yếu tố cốt lõi khi triển khai

Để triển khai hiệu quả, cần ghi nhớ các yếu tố cốt lõi sau:

-

Takt time: Tốc độ sản xuất phù hợp nhu cầu khách hàng, căn cứ để lên lịch heijunka.

-

Cân bằng sản lượng: Sản xuất ổn định theo nhu cầu trung bình dài hạn, duy trì lượng hàng tồn kho đệm.

-

Cân bằng chủng loại: Tạo mọi sản phẩm mỗi ngày nhằm tăng tính linh hoạt, sử dụng hộp heijunka để quản lý lịch sản xuất.

-

Hộp heijunka: Công cụ hình ảnh hóa kế hoạch sản xuất, giúp nhân viên dễ nắm bắt tiến độ.

-

Thời gian chuyển đổi (chang-over-time): Hiệu quả của việc chuyển đổi là điểm tựa của heijunka; thu hẹp thời gian chuyển đổi giúp thắt chặt dòng giá trị giữa cung và cầu.

-

Tồn kho đệm hợp lý: Chuẩn bị sẵn lượng hàng cần thiết nhằm giảm rủi ro thiếu hụt sản phẩm.

Taiichi Ohno, cha đẻ Hệ thống Sản xuất Toyota, từng nói: “Con rùa chậm mà chắc gây ít lãng phí hơn con thỏ chạy nhanh rồi nghỉ”. Câu nói này mô tả rất đúng tinh thần triển khai heijunka trong sản xuất.