Trong bối cảnh sản xuất hiện đại, chất lượng đầu ra là yếu tố sống còn của doanh nghiệp. Một lỗi nhỏ không được phát hiện kịp thời có thể kéo theo hàng loạt sản phẩm lỗi, gây tổn thất lớn về chi phí, uy tín và thời gian. Đây là lý do vì sao các doanh nghiệp sản xuất ngày càng ứng dụng các giải pháp quản lý sản xuất tiên tiến, trong đó hệ thống Andon nổi bật là công cụ hiệu quả giúp kiểm soát chất lượng ngay tại dây chuyền.

Vậy hệ thống Andon dùng để làm gì, và tại sao nó lại đóng vai trò quan trọng trong việc kiểm soát chất lượng sản phẩm? Bài viết này sẽ giúp bạn hiểu rõ qua 5 vai trò nổi bật của Andon trong sản xuất.

1. Kịp thời cảnh báo rủi ro liên quan đến chất lượng sản phẩm

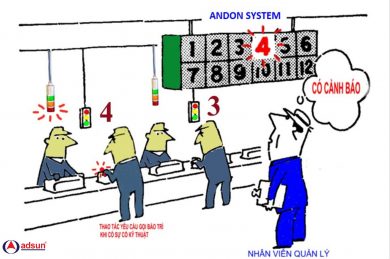

Một trong những chức năng quan trọng nhất của Andon là khả năng cảnh báo tức thời khi phát hiện bất thường trong sản xuất. Khi công nhân nhận thấy sản phẩm bị lỗi, sai số hoặc bất kỳ hiện tượng không đạt chuẩn nào, họ có thể kích hoạt hệ thống Andon thông qua nút bấm, dây kéo hoặc cảm biến. Tín hiệu sẽ được gửi đến bộ phận giám sát, bảo trì hoặc chất lượng để xử lý ngay lập tức.

Kết quả: Việc phát hiện và phản ứng nhanh chóng giúp ngăn lỗi lan rộng sang các công đoạn tiếp theo, từ đó giảm thiểu khả năng sản phẩm lỗi lọt ra khỏi dây chuyền.

2. Tạo điều kiện dừng dây chuyền kịp thời

Trong trường hợp lỗi nghiêm trọng hoặc có nguy cơ ảnh hưởng lớn đến toàn bộ lô sản phẩm, hệ thống Andon cho phép dừng dây chuyền ngay lập tức để xử lý lỗi tại chỗ. Việc này không chỉ giúp tiết kiệm chi phí mà còn hạn chế thời gian sản xuất lãng phí do các sản phẩm lỗi.

Kết quả: Tránh tình trạng sản xuất hàng loạt sản phẩm không đạt chuẩn, đồng thời bảo vệ uy tín và chất lượng của doanh nghiệp.

3. Minh bạch thông tin và trách nhiệm cá nhân/tập thể

Mỗi lần kích hoạt hệ thống Andon, dữ liệu liên quan sẽ được ghi lại: thời gian xảy ra lỗi, vị trí, nguyên nhân và người phát hiện. Nhờ đó, doanh nghiệp có thể thực hiện phân tích nguyên nhân gốc rễ (Root Cause Analysis) để đưa ra các biện pháp phòng ngừa lâu dài.

Kết quả: Việc lưu trữ và theo dõi dữ liệu này thúc đẩy trách nhiệm cá nhân, đồng thời tăng tính minh bạch trong toàn bộ quá trình sản xuất.

4. Giảm thiểu độ trễ trong phản ứng với sự cố

Thay vì mất thời gian tìm kiếm nguyên nhân hoặc chờ báo cáo từ công nhân, hệ thống Andon truyền tải thông tin gần như tức thời đến bộ phận có thẩm quyền. Nhờ đó, các sự cố được xử lý nhanh chóng và hiệu quả hơn.

Kết quả: Giảm thời gian chết (downtime), tăng hiệu suất dây chuyền và nâng cao chất lượng đầu ra.

5. Thúc đẩy quá trình cải tiến liên tục theo triết lý Kaizen

Một trong những giá trị lớn của Andon nằm ở việc lưu trữ và phân tích dữ liệu lỗi theo thời gian. Những số liệu này có thể giúp doanh nghiệp nhận diện xu hướng lỗi lặp lại, điểm yếu trong quy trình hoặc công đoạn cần cải tiến.

Kết quả: Tạo tiền đề cho hoạt động Kaizen – cải tiến liên tục, góp phần hoàn thiện quy trình sản xuất một cách bền vững và có hệ thống.

Với 5 vai trò nêu trên, dễ thấy hệ thống Andon không chỉ là công cụ cảnh báo lỗi, mà còn là trợ thủ đắc lực trong chiến lược nâng cao chất lượng sản phẩm và tối ưu hóa quy trình sản xuất.